Instytut Wdrożeń i Technologii Sp. z o.o. to odlewnia aluminium produkująca odlewy ze stopów aluminium z form piaskowych i form kokilowych metodą odlewania grawitacyjnego mająca własny park maszyn CNC sterowanych numerycznie (frezarki, tokarka) zlokalizowana w Starachowicach (woj. świętokrzyskie).

Poza odlewaniem aluminium specjalizujemy się również w wykonywaniu form odlewniczych (modele żywiczne dla technologii odlewania z form piaskowych i formy kokilowe dla technologii odlewania z form kokilowych). Oferujemy dodatkowe usługi wykonywane na miejscu w postaci obróbki mechanicznej odlewów aluminiowych na maszynach CNC sterowanych numerycznie (frezarki, tokarka), obróbki cieplnej (T1, T4, T5, T6, T64, T7), śrutowania odlewów aluminiowych i badania ich szczelności.

W ramach kooperacji zewnętrznej oferujemy dodatkowo obsługę usług takich jak: obróbka powierzchni odlewów aluminiowych (m.in. anodowanie, fosforanowanie, chromianowanie, malowanie: proszkowe i na mokro) i badania penetracyjne i rentgenowskie.

Odlewnia aluminium powstała w 1999 roku i opiera swoją działalność statutową na potencjale i zasobach intelektualnych zdobytych w firmie Odlewnie Polskie S.A. W 2005 r. udziały w Instytut Wdrożeń i Technologii Sp. z o.o. wykupione zostały z Odlewnie Polskie S.A. przez dwie osoby prywatne; obecnie jedynym wspólnikiem spółki jest Zbigniew Dutkiewicz.

Firma posiada nieocenione doświadczenie związane z implementacją i stosowaniem certyfikatu ISO 9001:2000 wydanego 4 października 2005 roku, który potwierdza wprowadzenie i stosowanie systemu zarządzania jakością w zakresie projektowania i wytwarzania oprzyrządowania odlewniczego oraz produkcji odlewów i ich obróbki.

Jednym z głównych zadań firmy jest implementacja nowych technologii; firma posiada doświadczenie w odchudzaniu kosztów produkcji popartych zastąpieniem procesu obróbki detali aluminiowych z profili walcowanych na obróbkę detali odlewanych.

Z usług firmy korzystają obecnie firmy międzynarodowe z następujących sektorów:

Nowym klientom oferujemy kilkudniowe rozpatrzenie zapytań ofertowych oraz produkcję odlewów aluminiowych w ramach koncepcji dostaw na czas Just-In-Time.

Do projektowania odlewów aluminiowych używamy technologii: CAD (Pro/ ENGINEER, PTC CREO Parametric 3.0, Unigraphics NX 12.0). Do wytwarzania form kokilowych, modeli, rdzennic oraz obróbki mechanicznej CNC odlewów używamy technologii CAM (Pro/ ENGINEER, PTC CREO Parametric 3.0, Unigraphics NX 12.0 oraz EdgeCAM), dokumentację płaską 2D (papierową i elektroniczną) oraz bryły przestrzenne 3D otrzymywane od naszych Klientów. Istnieje możliwość zaimportowania projektów do obsługiwanego przez naszych technologów programu Pro/ ENGINEER, PTC CREO Parametric 3.0, Unigraphics NX 12.0 z zewnętrznych programów we wszystkich formatach m.in.: STP; IGS; PAR; PARASOLID, CAT; VDA; STL.

Wykorzystujemy również program ProCAST do symulacji komputerowej procesów odlewania aluminium m.in. zalewania i krzepnięcia odlewów aluminiowych, który pozwala symulować odlewanie grawitacyjne.

Pliki wygenerowane w oprogramowaniu CAD są importowane przez oprogramowanie CAM wspomagające wytwarzanie, który następnie generuje kody "NC" na potrzeby obrabiarek CNC.

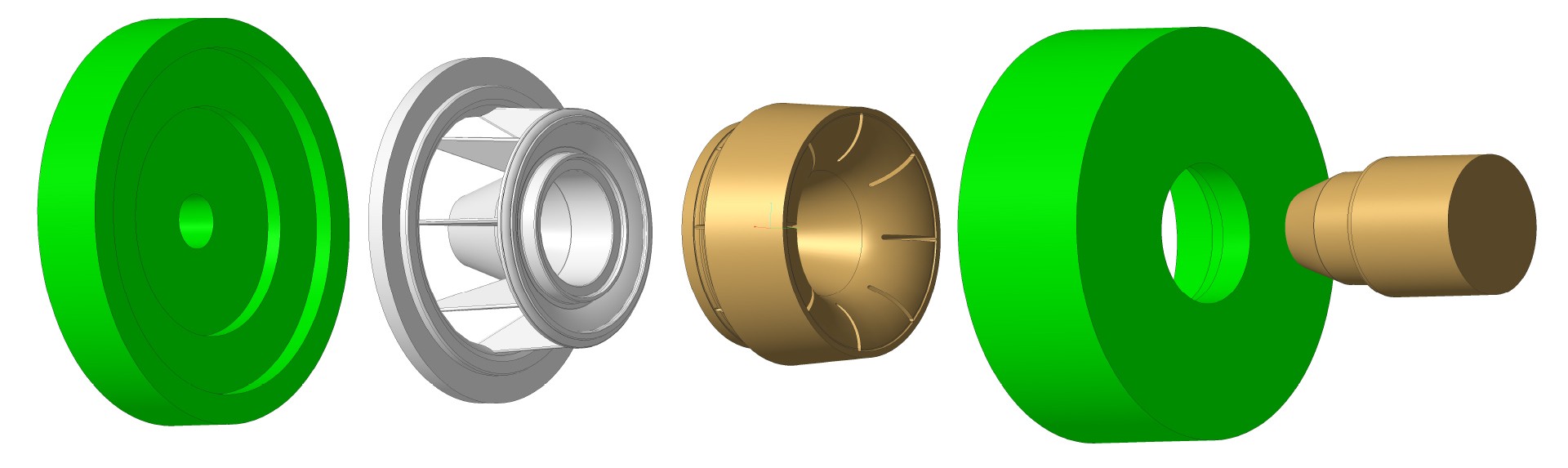

Zdjęcie nr. 1. Projekt wykonania odlewu aluminiowego opracowanego w Instytut Wdrożeń i Technologii Sp. z o.o.

Odlew aluminiowy przedstawiony na zdjęciu w kolorze szarym wykonywany jest w technologii mieszanej m.in. z formy kokilowej. Forma górna i dolna - kolor zielony - to forma kokilowa, która odzwierciedla kształty zewnętrzne odlewu. Przed złożeniem formy wewnątrz umieszczany jest rdzeń piaskowy - kolor brązowy. Rdzeń został wykonany w technologii NO BAKE z masy samoutwardzalnej w rdzennicy wykonanej z żywicznych płyt modelowych. Taka technologia wykonania zapewnia zarówno wysokie tolerancje wykonania odlewu jak i jego parametry wytrzymałościowe.

Modelarnia to wysoko wyspecjalizowany, nowoczesny zakład z wieloletnim doświadczeniem, który wykonuje następujące usługi:

Modele i ich negatywy wykonujemy na pionowym centrum obróbczym AVIA VMC 650.

Maksymalne wymiary frezowanych modeli: X/Y/Z to 650/540/620.

Maksymalne obciążenie 620 kg.

Zdjęcie nr. 2. Projekt wykonania odlewu aluminiowego ze stopu cechującego się najlepszymi własnościami wytrzymałościowymi Rm = 400 MPa; HBW ≥ 110 wg normy EN 1706:2010 wykonywany w Instytut Wdrożeń i Technologii Sp. z o.o.

Materiał ten może zostać użyty w wielu dziedzinach przemysłu do zastąpienia innych odlewów m.in. żeliwnych. Odlew aluminiowy wykonywany na linii do odlewania kokilowego w formie kokilowej oznaczony kolorem szarym. Forma górna i dolna – kolor zielony – odzwierciedla kształty zewnętrzne odlewu. Do wykonania jednego odlewu aluminiowego przed złożeniem formy w jej wnętrzu umieszczane jest 10 rdzeni piaskowych – kolor zółty - wykonanych w technologii NO BAKE. Rdzenie wykonywane są na linii do formowania bezskrzynkowego z rdzennic wykonanych z żywicznych płyt modelowych. Następnie rdzenie umieszczone są symetrycznie po prawej i lewej stronie formy. Tak przygotowaną formę zalewamy odpowiednio przygotowanym metalem o ściśle zachowanych parametrach temperaturowych jak i odpowiednio dobranym składzie chemicznym, tak aby zapewnić wszystkie wymagane parametry jakościowe docelowego odlewu aluminiowego.

Specjalizujemy się w produkcji skomplikowanych seryjnych i nisko-seryjnych odlewów aluminiowych wykonywanych w technologii: odlewanie piaskowe i odlewanie kokilowe.

Odlewanie piaskowe wykonywanie jest z form piaskowych a odlewanie aluminium następuje w technologii grawitacyjnej, której zaletą jest możliwość wykonywania odlewów o skomplikowanych kształtach.

Odlewanie kokilowe wykonywanie jest z form kokilowych (tzw. kokil) a odlewanie aluminium następuje w technologii grawitacyjnej, której zaletą jest powtarzalność wymiarowa, jakość powierzchni (niska chropowatość powierzchni) i długa żywotność oprzyrządowania.

Przeprowadzamy utwardzanie wydzieleniowe dla następujących stopów: AlSi7Mg0,3; AlSi7Mg0,6; AlSi9Mg; AlSi10Mg, AlCu5MgMn, AlCu4Ti; Alsi4MgTi; AlZn10Si8Mg; obróbka ta powoduje wzrost własności wytrzymałościowych odlewów o 100%, dzięki czemu uzyskujemy Rm powyżej 400 MPa.

Cienkość ścianek odlewów aluminiowych odlewanych w Instytut Wdrożeń i Technologii Sp. z o.o. powinna wynosić:

Dla odlewów aluminiowych o cienkości ścianek poniżej 5 mm proponujemy przeprojektowanie odlewów tak aby cienkość ścianek wynosiła ≥ 5 mm.

Obróbkę cieplną odlewów aluminiowych wykonujemy wg stanów: T1, T4, T5, T6, T64, T7.

Odlewnia aluminium wyposażona jest w następujące piece tapialne oporowe i indukcyjne:

Odlewy aluminiowe o masie w przedziale:

Obróbka odlewów wykonywana jest przy użyciu następujących maszyn ze sterowaniem CNC:

Tokarka CNC: Turret VTL-801E - średnica toczenia: D=1300 mm,

Frezarka CNC: YT1500LF - zakres obróbczy: 1854/610 mm,

Frezarka CNC: AVIA VMC 650 - zakres obróbczy: 650/540/620 mm, maksymalne obciążenie 620 kg.

Dysponujemy następującym wyposażeniem pomiarowym:

Jakość naszych wyrobów kontrolowana jest przez zachowanie wytycznych procedury ISO 9001:2001 i stałe zapewnienie wysokiego i stabilnego poziomu jakości. Realizując Politykę Jakości naszej Spółki, pragniemy uzyskać renomę Firmy systematycznie podnoszącej jakość, zadowolenie Klientów oraz satysfakcje Naszych Pracowników.

Cele jakościowe realizujemy poprzez:

Najwyższą jakość odlewów aluminiowych zapewnia testowanie surowych materiałów (wejściowych) i próbek odlewniczych za pomocą spektrometru GNR Solaris NF oraz sprawdzanie tolerancji wymiarowych odlewów (przed i po obróbce CNC) na wspomaganym komputerowo 5-osiowym ramieniu pomiarowym FARO Prime 1.8.

Zdjęcie nr. 3. Po lewej stronie będący na wyposażeniu Instytut Wdrożeń i Technologii Sp. z o.o. spektrometr Solaris NF GNR, a po prawej stronie wspomagane komputerowo 5-osiowe ramię pomiarowe FARO Prime 1.8.

Do realizacji Polityki Jakości stosowany jest System Zarządzania Jakością zgodny z wymaganiami Normy PN-EN ISO 9001:2001.

Poniżej prezentujemy stopy odlewnicze stosowane przez Instytut Wdrożeń i Technologii Sp. z o.o.

| NUMER | SYMBOL CHEMICZNY | NUMER | SYMBOL CHEMICZNY | NUMER | SYMBOL CHEMICZNY | ||

| EN AC-21000 | AlCu4MgTi | EN AC-44200 | AlSi12(A) | EN AC-46400 | AlSi9Cu1Mg | ||

| EN AC-21100 | AlCu4Ti | EN AC-44300 | AlSi12(Fe) | EN AC-46500 | AlSi9Cu3(Fe)(Zn) | ||

| EN AC-41000 | AlSi2MgTi | EN AC-44400 | AlSi9 | EN AC-46600 | AlSi7Cu2 | ||

| EN AC-42000 | AlSi7Mg | EN AC-45000 | AlSi6Cu4 | EN AC-47000 | AlSi12(Cu) | ||

| EN AC-42100 | AlSi7Mg0,3 | EN AC-45100 | AlSi5Cu3Mg | EN AC-47100 | AlSi12Cu1(Fe) | ||

| EN AC-42200 | AlSi7Mg0,6 | EN AC-45200 | Al5Cu3Mn | EN AC-48000 | AlSi12CuNiMg | ||

| EN AC-43000 | AlSi10MG(a) | EN AC-45300 | AlSi5Cu1Mg | EN AC-51000 | AlMg3(b) | ||

| EN AC-43100 | AlSi10Mg(b) | EN AC-45400 | AlSi5Cu3 | EN AC-51100 | AlMg3(a) | ||

| EN AC-43200 | AlSi10Mg(Cu) | EN AC-46000 | AlSi9Cu3(Fe) | EN AC-51200 | AlMg9 | ||

| EN AC-43300 | AlSi9Mg | EN AC-46100 | AlSi11Cu2(Fe) | EN AC-51300 | AlMg5 | ||

| EN AC-43400 | AlSi10Mg(Fe9) | EN AC-46200 | AlSi8Cu3 | EN AC-51400 | AlMg5(Si) | ||

| EN AC-44000 | AlSi11 | EN AC-46300 | AlSi7Cu3Mg | EN AC-71000 | AlZn5Mg | ||

| EN AC-44100 | AlSi12(B) |

Instytut Wdrożeń i Technologii Sp. z o.o.

ul. inż. Władysława Rogowskiego 16 B

27-200 Starachowice

NIP: 664-18-37-456 | REGON 291033962 | KRS 0000109383

|

Waldemar Nowak |

Agata Mańko agata.manko@iwit.pl |

Maciej Dutkiewicz maciej-dutkiewicz@iwit.pl

|